Also mit Glaswissenschaftlern und sonstigen Glas-Experten,mit Bauingenieuren,Geologen, Entlüftungsexperten und sonstigen Experten sollte es doch möglich sein,in etwa 20m Tiefe

ein u.a. mit Drainagen gegen Überschwemmung abgesicherten ca 1m dicken und für den

Anfang wohl 100x100m großen Glasbau in einem Stück bestehend aus Boden und

Seitenwänden an Ort und Stelle zu gießen!

Die Decke könnte dann wohl hinterher ebenso draufgegossen werden.

Aufgrund der gewaltigen Menge von radioaktivem Atommüll müssten sicherlich mehrere

solche Endlager gebaut werden.

Und solange sich damit keine Experten beschäftigt haben,solange kann es auch keine

Ablehnung durch die Politik geben !!!

Mit herzlichen Grüßen Thomas Karnasch

ein u.a. mit Drainagen gegen Überschwemmung abgesicherten ca 1m dicken und für den

Anfang wohl 100x100m großen Glasbau in einem Stück bestehend aus Boden und

Seitenwänden an Ort und Stelle zu gießen!

Die Decke könnte dann wohl hinterher ebenso draufgegossen werden.

Aufgrund der gewaltigen Menge von radioaktivem Atommüll müssten sicherlich mehrere

solche Endlager gebaut werden.

Und solange sich damit keine Experten beschäftigt haben,solange kann es auch keine

Ablehnung durch die Politik geben !!!

Mit herzlichen Grüßen Thomas Karnasch

Glas

Glas (von germanisch glasa „das Glänzende, Schimmernde“, auch für „Bernstein“) ist ein Sammelbegriff für eine Gruppe amorpher Feststoffe. Die meisten Gläser bestehen hauptsächlich aus Siliciumdioxid, wie Trink- oder Fenstergläser; diese – meist lichtdurchlässigen – Silikat-Gläser haben wirtschaftlich die weitaus größte Bedeutung aller Gläser.[1] Auch amorph erstarrte Metalle sind Gläser. Gläser aus organischen Materialien sind beispielsweise der natürliche Bernstein oder viele Kunststoffe wie Acrylglas. Durch sehr schnelles Abkühlen aus dem flüssigen oder gasförmigen Zustand kann nahezu jeder Stoff in ein (metastabiles) Glas überführt werden.[2]

Es gibt eine sehr große Anzahl von Gläsern verschiedener

Zusammensetzungen, die aufgrund ihrer Eigenschaften von wirtschaftlichem

oder wissenschaftlichem Interesse sind. Wegen der breiten Palette von

Anwendungen für Gläser gibt es auch vielfältige Techniken zu deren

Erzeugung und Formgebung. Viele dieser Techniken sind bereits sehr alt

und werden – von ihrem Grundprinzip her unverändert – auch heute noch

industriell umgesetzt.

Glas ist eine amorphe Substanz. Gewöhnlich wird Glas durch Schmelzen erzeugt, die Bildung von Glas ist aber auch durch die Erwärmung von Sol-Gel und durch Stoßwellen möglich. Thermodynamisch wird Glas als gefrorene, unterkühlte Flüssigkeit

bezeichnet. Diese Definition gilt für alle Substanzen, die geschmolzen

und entsprechend schnell abgekühlt werden. Das bedeutet, dass sich bei

der Erstarrung der Schmelze zum Glas zwar Kristallkeime bilden, für den Kristallisationsprozess

jedoch nicht genügend Zeit bleibt. Das erstarrende Glas ist zu schnell

fest, um noch eine Umordnung der Bausteine zu einem Kristall zu

erlauben. Vereinfachend dargestellt entspricht somit der atomare Aufbau

eines Glases in etwa dem einer Flüssigkeit. [3] Der Transformationsbereich, das ist der Übergangsbereich zwischen Schmelze und Feststoff, liegt bei vielen Glasarten um 600 °C.

Glas ist eine amorphe Substanz. Gewöhnlich wird Glas durch Schmelzen erzeugt, die Bildung von Glas ist aber auch durch die Erwärmung von Sol-Gel und durch Stoßwellen möglich. Thermodynamisch wird Glas als gefrorene, unterkühlte Flüssigkeit

bezeichnet. Diese Definition gilt für alle Substanzen, die geschmolzen

und entsprechend schnell abgekühlt werden. Das bedeutet, dass sich bei

der Erstarrung der Schmelze zum Glas zwar Kristallkeime bilden, für den Kristallisationsprozess

jedoch nicht genügend Zeit bleibt. Das erstarrende Glas ist zu schnell

fest, um noch eine Umordnung der Bausteine zu einem Kristall zu

erlauben. Vereinfachend dargestellt entspricht somit der atomare Aufbau

eines Glases in etwa dem einer Flüssigkeit. [3] Der Transformationsbereich, das ist der Übergangsbereich zwischen Schmelze und Feststoff, liegt bei vielen Glasarten um 600 °C.

Trotz des nicht definierten Schmelzpunkts sind Gläser Festkörper. Allerdings werden sie in der Fachterminologie als „nichtergodisch“ bezeichnet. Das heißt, ihre Struktur befindet sich nicht im thermodynamischen Gleichgewicht. Viele Kunststoffe, wie zum Beispiel Plexiglas, fallen wegen ihres amorphen Aufbaus und eines Glasübergangs ebenfalls in die Kategorie Gläser, obwohl sie eine völlig andere chemische Zusammensetzung aufweisen als Silikatgläser. Sie werden daher oft als organisches Glas bezeichnet.

Der Unterschied zwischen Gläsern und anderen amorphen Feststoffen liegt darin, dass Gläser beim Erhitzen im Bereich der Glasübergangstemperatur in den flüssigen Zustand übergehen, während nicht glasartige amorphe Substanzen dabei kristallisieren[4].

Aus der Beobachtung der Eigenschaften der Gläser und ihrer Struktur wurden viele Versuche angestrengt, eine umfassende Definition für den Begriff Glas zu geben. Der anerkannte Glaswissenschaftler Horst Scholze führte eine Auswertung der gängigsten Definitionsversuche des Begriffs Glas durch. G. Tamman definierte 1933 den Glaszustand folgendermaßen: „Im Glaszustand befinden sich die festen, nicht kristallisierten Stoffe.“, während die ASTM 1945 als Definition „Glas ist ein anorganisches Schmelzprodukt, das im wesentlichen ohne Kristallisation erstarrt.“ vorschlug. F. Simon gab bereits 1930 eine Definition aus thermodynamischer Sicht: „Im physikochemischen Sinn ist Glas eine eingefrorene unterkühlte Flüssigkeit.“. Nach Scholze haben alle dieser Definitionen ihre Berechtigungen, jedoch auch ihre Schwächen. So ist die Definition nach Tamman zu allgemein und schließt Kieselgel, das ebenfalls ein nichtkristalliner Festkörper ist, nicht als Glas aus. Die Beschränkung der ASTM-Definition auf anorganische Substanzen wurde von Scholze als bedenklich bewertet, da mittlerweile einige organische Gläser bekannt sind.[5][6] Eine umfassende Definition wurde von der Kommission für Terminologie der UdSSR gegeben: „Als Gläser werden alle amorphen Körper bezeichnet, die man durch Unterkühlung einer Schmelze erhält, unabhängig von ihrer chemischen Zusammensetzung und dem Temperaturbereich ihrer Verfestigung und die infolge der allmählichen Zunahme der Viskosität die mechanischen Eigenschaften der fester Körper annehmen. Der Übergang aus dem flüssigen in den Glaszustand muß dabei reversibel sein.“ [7] Die Beschränkung der Gläser auf Festkörper, die aus einer Schmelzphase erhalten wurden, ist aus heutiger Sicht ebenfalls bedenklich, da auch der Sol-Gel-Prozess amorphe Festkörper bzw. Gläser hervorbringen kann.[8] Die Besonderheit des Glaszustandes der Materie geht soweit, dass einige Forscher, ihn als „vierten Aggregatzustand zwischen Festkörper und Flüssigkeit“ ansahen.[3]

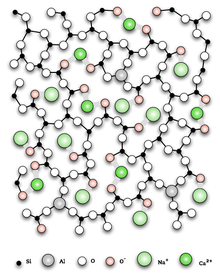

Wie die zweidimensionalen Abbildungen des Quarzes und des Quarzglases zeigen, liegt der Unterschied in der Regelmäßigkeit des atomaren Aufbaus. Beim Quarz, welcher ein Kristall ist, liegt ein Gitteraufbau vor - beim Quarzglas hingegen ein regelloses Netzwerk von aneinandergereihten SiO4-Tetraedern. Zur besseren Anschaulichkeit ist die vierte Oxidbindung, welche aus der Zeichenebene hinaus ragen würde nicht dargestellt. Die Bindungswinkel und Abstände im Glas sind nicht regelmäßig und die Tetraeder sind ebenfalls verzerrt. Der Vergleich zeigt, dass Glas ausschließlich über eine Nahordnung in Form der Tetraeder verfügt, jedoch keine kristalline Fernordnung aufweist. Diese fehlende Fernordnung ist auch verantwortlich für die sehr schwierige Analyse der Glasstruktur. Insbesondere die Analyse in mittlerer Reichweite, also die Verbindungen mehrerer Grundformen (hier den Tetraedern), ist Gegenstand der aktuellen Forschung und wird zu den heutigen größten Problemen der Physik gezählt.[42] Das liegt zum einen daran, dass Gläser röntgenographischen Untersuchungen nur sehr schwer zugänglich sind und die strukturbildenden Prozesse teilweise bereits in der Schmelze beginnen, wobei die vorliegenden Temperaturen eine genaue Untersuchung zusätzlich erschweren.[43]

Das Material, das diese Grundstruktur des Glases bestimmt, nennt man Netzwerkbildner. Neben dem erwähnten Siliciumoxid können auch andere Stoffe Netzwerkbildner sein, wie Bortrioxid und auch nichtoxidische wie Arsensulfid. Einkomponentengläser sind eine jedoch sehr selten. Das trifft auch auf reines Quarzglas zu, das als einziges Einkomponentenglas wirtschaftliche Bedeutung hat. Die Ursache hierfür sind die enorm hohen Temperaturen (über 2000 °C) welche zu dessen Erzeugung notwendig sind.[44][45]

Weitere Stoffe binden sich anders in das Glasnetzwerk der Netzwerkbildner ein. Hier werden Netzwerkwandler und Stabilisatoren (oder auch Zwischenoxide) unterschieden.[41][46]

Netzwerkwandler werden in das vom Netzwerkbildner gebildete Gerüst eingebaut. Für gewöhnliches Gebrauchsglas – Kalk-Alkali-Glas (gebräuchlicher ist allerdings der engere Terminus Kalk-Natron-Glas) – sind dies Natrium- bzw. Kaliumoxid und Calciumoxid. Diese Netzwerkwandler reißen die Netzwerkstruktur auf. Dabei werden Bindungen des Brückensauerstoffs in den Siliciumoxid-Tetraedern aufgebrochen. Anstelle der Atombindung mit dem Silicium geht der Sauerstoff eine deutlich schwächere Ionenbindung mit einem Alkaliion ein.[41][46]

Zwischenoxide wie Aluminiumoxid können als Netzwerkbildner und -wandler fungieren, das heist sie können ein Glasnetzwerk verfestigen (stabilisieren) oder genau wie die Netzwerkwandler die Strukturen schwächen. Ihre jeweile Wirkung in einem Glas ist stets abhängig von einer Reihe von Faktoren. Allerdings sind Zwischenoxide allein nicht zur Glasbildung fähig. [41][46]

aus.[48][5]

aus.[48][5]

Diese Abfolge von Transformationsbereich und Glasübergang ist charakteristisch für alle Gläser, auch solche, die wie Plexiglas aus Kohlenwasserstoffen bestehen. Der amorphe, viskose Zustand der Schmelze im Transformationsbereich wird für die Bearbeitung von Glas durch Glasbläserei ausgenutzt. Er erlaubt eine beliebige Verformung, ohne dass Oberflächenspannung und Gravitation das Werkstück sofort zerfließen lassen.[49][5]

Die im Allgemeinen Sprachgebrauch Bedeutung tragende Eigenschaft von Glas ist die optische Durchsichtigkeit.

Die optischen Eigenschaften sind so vielfältig, wie die Anzahl der

Gläser. Neben klaren Gläsern, die in einem breiten Band für Licht

durchlässig sind, kann man durch Zugabe von speziellen Materialien zur

Schmelze die Durchlässigkeit blockieren. Zum Beispiel kann man optisch

klare Gläser für infrarotes Licht

undurchdringbar machen, die Wärmestrahlung ist blockiert. Die

bekannteste Steuerung der Durchlässigkeit ist die Färbung. Die

verschiedensten Farben können erzielt werden. Andererseits gibt es

undurchsichtiges Glas, das schon aufgrund seiner Hauptkomponenten oder

der Zugabe von Trübungsmitteln opak ist.[53][54][55]

Gebrauchsglas hat eine Dichte von ca. 2500 kg/m³ (Kalk-Natron-Glas).[56] Die mechanischen Eigenschaften variieren sehr stark. Die Zerbrechlichkeit von Glas ist sprichwörtlich. Die Bruchfestigkeit wird stark von der Qualität der Oberfläche bestimmt.[57] Glas ist weitgehend resistent gegen Chemikalien. Eine Ausnahme ist Flusssäure; sie löst das Siliciumdioxid und wandelt es zu Hexafluorokieselsäure.[58]Durch Verwitterung, bspw. jahrzehntelange Lagerung im Erdreich, entstehen mikroskopisch feine Risse an der Glasoberfläche, die sogenannte Glaskrankheit. Klarglas erscheint dann für das menschliche Auge trüb.[59][60] Bei Raumtemperatur hat Kalk-Natron-Glas einen hohen elektrischen Widerstand, der allerdings mit steigender Temperatur stark abfällt. Quarzglas (glasartig erstarrtes reines Siliciumdioxid) ist auch noch bei deutlich höheren Temperaturen ein Isolator.[61] Neben den Silikatgläsern gibt es aber auch sog. metallische Gläser wie Fe80B20, die bereits bei Raumtemperatur höhere Leitfähigkeiten besitzen, weil sie sich ähnlich wie eingefrorene flüssige Metalle verhalten.[25]

Die meisten Glassorten werden mit weiteren Zusatzstoffen produziert,

um bestimmte Eigenschaften, wie ihre Färbung, zu beeinflussen.

Grundsätzlich kann man bei Gläsern drei Farbgebungsmechanismen

unterscheiden, die sogenannte Ionenfärbung, die kolloidale Färbung und

die Anlauffärbung. Während die erstgenannte Möglichkeit hauptsächlich

auf der Wechselwirkung des Lichtes mit den Elektronenhüllen

der farbgebenden Elemente beruht, treten bei den letzten beiden

unterschiedlichste Beugungs-, Reflexions- und Brechungserscheinungen des

Lichts auf, welche stark abhängig von dispergierten Phase ist. Im Falle der Anlauffärbung handelt es sich um eine Elektronenanregung im Kristallgitter des Chromophors.[62][63]

Die meisten Glassorten werden mit weiteren Zusatzstoffen produziert,

um bestimmte Eigenschaften, wie ihre Färbung, zu beeinflussen.

Grundsätzlich kann man bei Gläsern drei Farbgebungsmechanismen

unterscheiden, die sogenannte Ionenfärbung, die kolloidale Färbung und

die Anlauffärbung. Während die erstgenannte Möglichkeit hauptsächlich

auf der Wechselwirkung des Lichtes mit den Elektronenhüllen

der farbgebenden Elemente beruht, treten bei den letzten beiden

unterschiedlichste Beugungs-, Reflexions- und Brechungserscheinungen des

Lichts auf, welche stark abhängig von dispergierten Phase ist. Im Falle der Anlauffärbung handelt es sich um eine Elektronenanregung im Kristallgitter des Chromophors.[62][63]

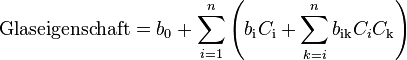

Glaseigenschaften können mittels statistischer Analyse von

Glasdatenbanken ermittelt und optimiert werden. Sofern die gewünschte

Glaseigenschaft nicht mit Kristallisation (z. B. Liquidustemperatur) oder Phasentrennung in Zusammenhang steht, ist einfache lineare Regressionsanalyse anwendbar, unter Zuhilfenahme algebraischer

Gleichungen der ersten bis zur dritten Ordnung. Viele Verfahren zur

Vorausberechnung von Glaseigenschaften sind hauptsächlich empirischer

Natur.[75]

Die nachstehende Gleichung zweiter Ordnung ist ein Beispiel, wobei C die Konzentrationen der Glaskomponenten wie Na2O oder CaO darstellen. Die b-Werte sind variable Koeffizienten, und n ist die Anzahl aller Glaskomponenten. Der Glas-Hauptbestandteil SiO2 ist in der dargestellten Gleichung ausgeschlossen und wird mit der Konstante bo berücksichtigt. Der Großteil der Glieder in der Beispielgleichung kann aufgrund von Korrelations- und Signifikanzanalyse vernachlässigt werden. Weitere Einzelheiten und Anwendungen siehe [76].

Glas-Zuschlagstoffe sind unter anderem:

Das Gemenge wird der Schmelzwanne mit einer Einlegemaschine am Einlegevorbau, dem Doghouse, aufgegeben. Da das Gemenge eine geringere Dichte als die Glasschmelze besitzt, schwimmt dieses auf der Schmelze und bildet den sogenannten Gemengeteppich.[111][107] Bei Temperaturen von ca. 1400 °C und mehr schmelzen die verschiedenen Bestandteile langsam auf. Einige der Gemengebestandteile können zusammen Eutektika bilden und bereits bei wesentlich geringeren Temperaturen erste Schmelzphasen bilden.[112][113] Die Konvektion im Glasbad bewirkt einen kontinuierlichen Abtransport von Material, das sich vom Gemengeteppich löst. Gleichzeitig bewirkt sie eine Erwärmung des Gemenges. Somit erzeugt sie sowohl eine thermische, als auch eine chemische Homogenität der Schmelze.[114] Diese kann durch ein Bubbling, die Eindüsung von Luft oder Gasen in die Schmelze, unterstützt werden.[115]

Im Läuterbereich, der dem Schmelzbereich unmittelbar folgt, und häufig auch durch einen Wall in der Schmelze von diesem getrennt ist, werden in der Schmelze verbliebene Gase ausgetrieben.[116] Zu diesem Zweck wird dem Gemenge zuvor ein sogenanntes Läutermittel zugegeben. Dieses Läutermittel zersetzt sich bei einer bestimmten Temperatur unter Gasbildung. Aufgrund von Partialdruckdifferenzen diffundieren nun Gase aus der Schmelze in die Läutermittel-Gasblasen ein, welche dadurch anwachsen und aufsteigen. Um diesen Prozess in wirtschaftlich vertretbaren Zeiten durchführen zu können, herrschen im Läuterteil einer Glasschmelzwanne ähnlich hohe Temperaturen wie im Schmelzteil, weil eine zu hohe Viskosität der Schmelze das Aufsteigen der Gasblasen stark verlangsamen würde. Da die Läuterung bestimmend für die Glasqualität ist, gibt es vielfältige unterstützende Maßnahmen.[116][117]

Dem Läuterbereich schließt sich die baulich klar getrennte Arbeitswanne an. Da für die Formgebung niedrigere Temperaturen als zur Schmelze und Läuterung nötig sind, muss das Glas vorher abstehen. Daher spricht man auch von Abstehwanne. Der Kanal, der Schmelzwanne und Arbeitswanne verbindet, heißt Durchlass und arbeitet nach dem Siphonprinzip. Bei Flachglaswannen sind Schmelz- und Arbeitswanne nur durch eine Einschnürung getrennt, da ein Durchlass eine optische Unruhe im Fertigprodukt entstehen ließe.[118]

Von der Arbeitswanne fließt das Glas weiter zum Entnahmepunkt, wo dann die Formgebung stattfindet. Bei der Produktion von Hohlglas sind dieses die Speiser oder Feeder. Hier werden Tropfen erzeugt, die über ein Rinnensystem in darunter stehende Glasmaschinen geleitet werden. Bei der Flachglasherstellung nach dem Floatglasverfahren fließt das Glas über einen Lippstein in das Floatbad.[119][120]

Für jedes Glas lässt sich ein Kühlbereich festlegen welcher von der sogenannten oberen und unteren Kühltemperatur begrenzt wird. Die Lage dieser Temperaturen definiert sich nach der Viskosität, so ist die obere Kühltemperatur diejenige Temperatur bei der das Glas eine Viskosität von 1012 Pa·s besitzt. Bei der unteren Kühltemperatur liegt eine Viskosität 1013,5 Pa·s vor. In der Regel erstreckt sich der Kühlbereich, für die meisten kommerziell genutzten Gläser, zwischen 590 °C und 450 °C. Die Spannungen verringert man durch Tempern, also durch definiertes langsames Abkühlen im Kühlbereich, da bei den hier vorherrschenden Viskositäten eine Spannungsrelaxation gerade noch möglich ist und bleibende Spannungen im Glaskörper vermieden werden.[130]

Die Zeit, in der ein Glasgegenstand den Kühlbereich durchlaufen kann, hängt maßgeblich von der je nach Glasart zu überbrückenden Temperatur und der Stärke (Dicke) des Gegenstands ab. Im Hohlglasbereich sind dies zwischen 30 und 100 Minuten, bei großen optischen Linsen mit 1 m Durchmesser und mehr kann eine langsame Abkühlung von einem Jahr notwendig sein, um sichtbare Spannungen und somit Bildverzeichnungen der Linse zu vermeiden.[131]

Es gibt zwei Arten von Kühlaggregaten, die zum Entspannungskühlen von Glasgegenständen genutzt werden können: die periodisch arbeitenden Kühlöfen und kontinuierlich betriebene Kühlbahnen. In der Praxis geschieht jedoch zumeist keine klare Abgrenzung zwischen diesen beiden Fällen, so wird beispielsweise das kontinuierlich betriebene Kühlaggregat in der Flachglasindustrie häufig als Rollenkühlofen bezeichnet.[132]

Kühlöfen eignen sich nur für Sonderfertigungen und Kleinstchargen, da nach jeder Entnahme der Werkstücke der Ofen wieder auf Temperatur gebracht werden muss. Industriell werden Kühlbahnen genutzt. In der Hohlglasindustrie erfolgt der Transport der Glasgegenstände auf Stahlmatten oder Kettenbändern durch die Kühlbahn, während das kontinuierliche Glasband in der Flachglasindustrie mittels Rollen durch die Kühlbahn transportiert wird. Vor den Kühlbahnen (regional auch Kühlbänder genannt) wurden für mittlere Sortimente sogenannte Zugöfen verwendet. Nachdem der Zug im Ofen mit Gläsern gefüllt war, wurde der eine Wagen aus dem Ofen heraus- und ein leerer Wagen hereingefahren. Der heiße Wagen wurde mit isolierten Blechen verhangen und konnte langsam abkühlen, bevor er entleert wurde. Pro Schicht wurden meist drei Wagenwechsel durchgeführt.[133][134][135]

Die bisher geschilderten Vorgänge lassen sich unter dem Begriff des Entspannungskühlen, also dem Kühlen eines Glaskörper mit dem Zweck bleibende Spannungen zu vermeiden, zusammenfassen. Als einen umgekehrten Fall kann man das thermische Vorspannen von Glas zur Herstellung von beispielsweise Einscheibensicherheitsglas betrachten. Dabei wird das Glas von einer Temperatur oberhalb seiner Transformationstemperatur so schnell abgekühlt, dass die thermisch erzeugten Spannungen nicht mehr abgebaut werden können. Infolge dessen entstehen im Glasvolumen Zugspannungen und in der Glasoberfläche Druckspannungen welche ursächlich für eine gesteigerte Festigkeit und Temperaturwechselbeständigkeit des Glaskörper sind.[136]

Unter einer Oberflächenveredelung versteht man sowohl das Aufbringen

von Schichten als auch das Abtragen von Schichten, sowie das

Modifizieren der Struktur oder der Chemie der Glasoberfläche. Sinn und

Zweck solcher Maßnahmen ist die Verbesserung der bestehenden

Gebrauchseigenschaften eines Glasgegenstandes oder die Erzeugung neuer

Anwendungsgebiete für einen Glasgegenstand.[137]

Unter einer Oberflächenveredelung versteht man sowohl das Aufbringen

von Schichten als auch das Abtragen von Schichten, sowie das

Modifizieren der Struktur oder der Chemie der Glasoberfläche. Sinn und

Zweck solcher Maßnahmen ist die Verbesserung der bestehenden

Gebrauchseigenschaften eines Glasgegenstandes oder die Erzeugung neuer

Anwendungsgebiete für einen Glasgegenstand.[137]

Natürliches Glas wie Obsidian

wurde wegen seiner großen Härte und des scharfen Bruchs seit frühester

Zeit für Werkzeuge wie Keile, Klingen, Schaber und Bohrer benutzt.

Obsidian kann jedoch – anders als künstlich hergestelltes Glas – mit

antiken Mitteln nicht geschmolzen oder gefärbt werden.

Natürliches Glas wie Obsidian

wurde wegen seiner großen Härte und des scharfen Bruchs seit frühester

Zeit für Werkzeuge wie Keile, Klingen, Schaber und Bohrer benutzt.

Obsidian kann jedoch – anders als künstlich hergestelltes Glas – mit

antiken Mitteln nicht geschmolzen oder gefärbt werden.

Ob die Glasherstellung in Mesopotamien, in Ägypten oder an der Levanteküste erfunden wurde, lässt sich nicht mit letzter Gewissheit sagen. Die ältesten regelmäßig auftretenden Glasfunde stammen aus Mesopotamien; ägyptische Quellen deuten für die Anfangsphase der Glasnutzung in Ägypten auf einen Import aus dem Osten hin. Die älteste textliche Erwähnung stammt aus Ugarit und wird auf etwa 1600 v. Chr. datiert. Als älteste Funde gelten die Nuzi-Perlen. Das älteste sicher zu datierende Glasgefäß ist ein Kelch, der den Namen des ägyptischen Pharaos Thutmosis III. trägt und um 1450 v. Chr. entstand. Der Kelch befindet sich heute im Staatlichen Museum Ägyptischer Kunst in München.

Glas wurde in Ägypten seit etwa 1450 v. Chr. zu Gefäßen verarbeitet (siehe unten). Der Herstellungsort dieses frühesten Glases ist allerdings unbekannt, er wird in Theben vermutet, dem heutigen Luxor. Die bekannteste Verarbeitungstechnik beruht auf dem Herstellen von Hohlgefäßen durch das Wickeln von erweichten Glasstäbchen um einen porösen Keramikkern, der anschließend herausgekratzt wurde. Die besten Funde hierzu liegen aus den Grabungen von Flinders Petrie aus Amarna vor. Die bislang einzige bekannte bronzezeitliche Glashütte, in der Glas aus seinen Rohstoffen hergestellt wurde, datiert in die Ramessidenzeit und wurde Ende der 1990er Jahre bei Grabungen des Roemer- und Pelizaeus-Museums (Hildesheim) unter der Leitung von Edgar Pusch im östlichen Nil-Delta in Qantir-Piramesse gefunden. Untersuchungen gaben Aufschluss über das Schmelzverfahren. So wurde Quarzgestein zerkleinert, mit sodahaltiger Pflanzenasche vermengt, in einen Krug gefüllt und bei vielleicht 800 °C zu einer Fritte geschmolzen. Diese Fritte wurde nach dem Abkühlen vermutlich zerkleinert und in einer zweiten Schmelze in speziell hergestellten Tiegeln bei 900 bis 1100 °C zu einem 8 bis 10 cm hohen Barren mit 10 bis 14 cm Durchmesser geschmolzen. Das Glas wurde dabei durch Beimischen von Metall-Oxiden schwarz, violett, blau, grün, rot, gelb oder weiß gefärbt. Ein konkreter Zusammenhang von Glasherstellung und Metallgewinnung ist trotz der ähnlichen Temperaturen nicht nachzuweisen. Das gefärbte Rohglas wurde in Barrenform an die weiterverarbeitenden Werkstätten geliefert, die daraus monochrome und polychrome Objekte herstellten. Solche Glasbarren wurden im Schiffswrack von Uluburun nahe dem türkischen Bodrum gefunden, das auf das 14. Jahrhundert v. Chr. datiert ist. Die erste bekannte Rezeptur ist aus der Bibliothek des assyrischen Königs Assurbanipal überliefert, die auf ca. 650 v. Chr. datiert wird: Nimm 60 Teile Sand, 180 Teile Asche aus Meerespflanzen und 5 Teile Kreide und du erhältst Glas. Zu dieser Zeit wurde schon wesentlich mehr Glas verarbeitet, und es entwickelte sich eine neue Glasschmelztechnik.

Plinius der Ältere beschreibt in der Historia naturalis die Herstellung des Glases. Chemische Analysen und Erkenntnisse der experimentellen Archäologie haben Plinius in vielen Fragen bestätigt. Zur Römerzeit wurde Glas mit Flusssand und Natron aus Ägypten geschmolzen. Das ägyptische Natron wurde am Wadi Natrun, einem natürlichen Natronsee in Nord-Ägypten, abgebaut und über Alexandria von den Phöniziern in den Mittelmeerraum exportiert. Dieses war verhältnismäßig rein und enthielt mehr als 40 % Natriumoxid (die Angabe wurde wie in der Petrologie üblich auf das Oxid bezogen, faktisch liegt aber Natriumcarbonat vor) und bis zu 4 % Kalk. Die Zusammensetzung machte es zu einem idealen Schmelzmittel. Plinius schreibt weiter von Glassandlagern in Italien, Hispanien und Gallien, aber an keiner dieser Stätten entwickelte sich eine so bedeutende Glasherstellung wie an der palästinischen Küste zwischen Akkon und Tyros sowie in den ägyptischen Glashütten rund um den Wadi Natrun bei Alexandria.

Kaiser Diokletian legte 301 die Preise für eine ganze Reihe von Produkten fest, unter anderem für Rohglas. Unterschieden wurde judaicum und alexandrium, wobei Letzteres teurer und wahrscheinlich entfärbtes Glas war. Zu dieser Zeit war die Glasproduktion im Wesentlichen noch immer in Primär- und Sekundärwerkstätten gegliedert. In den Primärwerkstätten wurde in großen Schmelzwannen Rohglas geschmolzen, das dann an die Sekundärwerkstätten geliefert wurde, wo es in Tiegeln eingeschmolzen und verarbeitet wurde. In Bet Eli’ezer im heutigen Israel wurden 17 Glasschmelzwannen freigelegt, die jeweils 2 × 4 m groß sind. Nachdem das Gemenge in die Wanne eingelegt worden war, wurde der Ofen zugemauert und 10 bis 15 Tage lang befeuert. Acht bis neun Tonnen blaues bzw. grünes Rohglas wurden so in nur einem Arbeitsgang erschmolzen. Nach dem Feuerungsstopp und dem Abkühlen wurde das Gewölbe des Ofens abgetragen, der Glasblock herausgestemmt und das Rohglas zur weiteren Verarbeitung versandt. Ein Schiffswrack aus dem 3. Jahrhundert, das an der südfranzösischen Küste gefunden wurde, hatte mehr als drei Tonnen Rohglas geladen. In Ägypten wurden Rohglashütten gefunden, die bis ins 10. Jahrhundert reichten. Die Ägypter benutzten Antimon zur Entfärbung, konnten also farbloses, durchsichtiges Glas herstellen.

Die Sekundärglashütten waren im ganzen Römischen Reich verbreitet und stellten Hohlglas, Flachglas und Mosaiksteine her. Das Rohglas wurde in einem Tiegel eingeschmolzen und mit der Pfeife im zähflüssigen Zustand aus dem Ofen genommen und verarbeitet. An der Pfeife konnte das Glas aufgeblasen werden, was die Herstellung von größeren Gefäßen und neuen Formen ermöglichte. Wurde bis dahin Glas für Perlen, Parfümfläschchen und Trinkschalen verwendet, verbreitete sich im Römischen Reich vor allem Behälterglas – im Gegensatz zu den üblichen Ton-, Holz-, Metall- oder Lederbehältnissen ist Glas geschmacksneutral – sowie Karaffen zum Kredenzen und in der Spätantike auch Trinkgläser. Erste Fenstergläser fanden sich in Aix-en-Provence und Herculaneum. Die Funde haben Größen von bis zu 80 × 80 cm. Allerdings erwähnt keine schriftliche Überlieferung das Herstellungsverfahren. Für das frühe, dickwandige und einseitig matte Fensterglas gibt es in der Fachwelt unterschiedliche Auffassungen zu dessen Herstellung. Einerseits wird eine manuelle Strecktechnik[146] in Betracht gezogen, zum Anderen wird von einem Gussverfahren [147] für dessen Herstellung ausgegangen. Für das ab dem 2. Jh. n. Chr. aufkommende, dünnwandige und beidseitig klare Fensterglas ist das Zylinderblasverfahren wahrscheinlich.

Glasarmringe sind eine typische Schmuckform, die neben gläsernen Fingerringen und Ringperlen zur mittleren La-Tène-Zeit im keltischen Mitteleuropa als Frauenschmuck aufkommt und als Grabbeigabe gefunden wird.

Im frühen Mittelalter stellten die Germanen überall dort, wo die Römer sich zurückgezogen hatten, Glas her, das nahtlos an die schon germanisierte spätantike Formensprache anschließt. Man geht heute davon aus, dass für das fränkische Glas noch vorhandene römische Gläser wiederverwertet wurden.

Im frühen Mittelalter stellten die Germanen überall dort, wo die Römer sich zurückgezogen hatten, Glas her, das nahtlos an die schon germanisierte spätantike Formensprache anschließt. Man geht heute davon aus, dass für das fränkische Glas noch vorhandene römische Gläser wiederverwertet wurden.

Dieser am Anfang des 12. Jahrhunderts wohl in Köln entstandene Text bildet vielleicht die Grundlage für die Kirchenfenster der Gotik und auch für das Waldglas. Die Pflanzenasche mit allen Verunreinigungen lieferte auch einen Teil des Kalks, der für die Herstellung guten Glases nötig war. Um die enorme Menge an Holz, die für die Befeuerung der Öfen und für die Aschegewinnung nötig war, nicht über lange Wege befördern zu müssen, wurden die Glashütten in abgelegenen Waldgebieten angelegt. Diese Waldglashütten stellten überwiegend Glas her, welches durch Eisenoxid (aus verunreinigtem Sand) grünlich verfärbt war.

In Georgius Agricolas De re metallica gibt es eine kurze Beschreibung der Glaskunst. Er hat von 1524 bis 1527 in Venedig gelebt und wohl die Insel Murano besuchen dürfen, was die detaillierten Beschreibungen der Öfen vermuten lassen.

Als Rohstoff sind durchsichtige Steine genannt, also Bergkristall und „weiße Steine“, also Marmor, die im Feuer gebrannt, im Pochwerk zu grobem Griss zerstoßen und danach gesiebt werden. Weiter führt er Kochsalz, Magnetstein und Soda an. Kochsalz und Magnetstein werden von späteren Autoren als unnütz verworfen. Marmor und Soda gab es in Altare und in Mailand; sie sind in Deutschland nicht zu erhalten. Einzig eine Andeutung „salz das aus laugen dargestellt wird“ weist auf ein venezianisches Geheimnis hin.

Die Glasschmelzöfen der Waldglashütten und Venedigs waren Hafenöfen, eiförmige Konstruktionen mit 3 Meter Durchmesser und bis zu 3 Meter Höhe, gemauert aus mit gebrannter Schamotte versetzten Lehmziegeln. Im unteren Stock lag der Befeuerungsraum mit ein oder zwei halbrunden Öffnungen für den Holzeinwurf. In der Mitte schlugen die Flammen durch eine große runde Öffnung in den zweiten Stock, in dem die Häfen standen. Dieser etwa 1,20 Meter hohe Raum war rundum mit 20 × 20 cm großen Ofentoren versehen, durch die das Gemenge eingelegt und das Glas entnommen werden konnte. Im Obergeschoss, das durch eine kleine Öffnung mit dem Schmelzraum verbunden war, lag der Kühlofen, der nur 400 °C heiß war. Der Kühlofen war mit einer kleinen Öffnung versehen, durch die fertige Werkstücke eingetragen wurden. Am Abend wurde das Loch zwischen Schmelzraum und Kühlraum mit einem Stein verschlossen, so dass das Glas über Nacht abkühlen konnte.

Viele neue Techniken wurden entwickelt, insbesondere im 19. und 20. Jahrhundert. Den Höhepunkt erreichte die Branche in den 1950er und 1960er Jahren. Berühmte Techniken aus dieser Zeit sind zum Beispiel: Anse Volante, Battuto, Canna, Colorazione a caldo senza fusione, Fenicio, Incamiciato, Murrina, Oriente, Pezzato, Pulegoso, Scavo, Siderale, Sommerso, Tessuto. Muranoglas gilt heute als begehrtes Sammlerobjekt. Es werden teilweise sehr hohe Summen für seltene und besondere Stücke bezahlt. Berühmte historische Glasmanufakturen sind zum Beispiel Venini & C., Pauly & C., Barovier & Toso, Seguso Vetri d’Arte. Einige dieser Manufakturen bestehen noch heute.

Glasperlen aus Venedig sind die bekanntesten und begehrtesten Perlen der Welt. Venezianische Glaskünstler haben während mehrerer Jahrhunderte Perlenhersteller auf der ganzen Welt beeinflusst. Dort werden die Glasperlen über offener Flamme hergestellt. Es ist ein sehr zeitaufwendiges Verfahren, da jede Perle einzeln gefertigt wird.

Ein Glasstab wird unter der Verwendung einer Lötlampe bis zum Schmelzen erhitzt und um einen Metallstab gewickelt, bis die gewünschte Perlenform erreicht wird. Auf diese Grundperle können nach und nach weitere Glasfarben aufgeschmolzen werden und unterschiedliche Dekorationselemente, wie dünne Glasfäden oder hauchdünne Glasplättchen (Confettis), aufgebracht werden. Dann wird die Perle sehr langsam abgekühlt und von der Stange entfernt, wodurch ein Loch entsteht, durch das die Perle später aufgefädelt werden kann. Diese Perlen nennt man Wickelperlen.

Funde von Fensterglas in Pompeji

belegen, dass die Römer bereits im 1. Jahrhundert Fensterglas kannten,

das beispielsweise in Thermen oder Villen zum Einsatz kam. Es gibt sogar

vereinzelte Berichte von gläsernen Gewächshäusern. Meist handelte es

sich um rechteckige Platten von ca. 20 cm × 30 cm bis zu 80 cm x 80 cm

Größe und einer Stärke von 3 bis 5 mm, die eine glatte Seite und eine

raue Seite aufweisen. Ab dem 2. Jh. n. Chr. scheint beidseitig glattes,

dünnwandiges Fensterglas das dickwandige und aufgrund seiner rauen Seite

nur mäßig transparente Fensterglas zu verdrängen, welches im

archäologischen Befund oftmals schwer von Gefäßglas und rezentem Glas zu

unterscheiden ist. Dieses dünnwandige Fensterglas ist wahrscheinlich im

Zylinderblasverfahren entstanden.[147][149] Zu einer breiteren Verwendung kommt es mit der aufkommenden Gotik im 12. Jahrhundert.[150]

Funde von Fensterglas in Pompeji

belegen, dass die Römer bereits im 1. Jahrhundert Fensterglas kannten,

das beispielsweise in Thermen oder Villen zum Einsatz kam. Es gibt sogar

vereinzelte Berichte von gläsernen Gewächshäusern. Meist handelte es

sich um rechteckige Platten von ca. 20 cm × 30 cm bis zu 80 cm x 80 cm

Größe und einer Stärke von 3 bis 5 mm, die eine glatte Seite und eine

raue Seite aufweisen. Ab dem 2. Jh. n. Chr. scheint beidseitig glattes,

dünnwandiges Fensterglas das dickwandige und aufgrund seiner rauen Seite

nur mäßig transparente Fensterglas zu verdrängen, welches im

archäologischen Befund oftmals schwer von Gefäßglas und rezentem Glas zu

unterscheiden ist. Dieses dünnwandige Fensterglas ist wahrscheinlich im

Zylinderblasverfahren entstanden.[147][149] Zu einer breiteren Verwendung kommt es mit der aufkommenden Gotik im 12. Jahrhundert.[150]

Bei dem Mondglasverfahren, das bereits im vierten Jahrhundert im vorderen Orient belegt ist und später breite Anwendung in Frankreich fand, wird ein Glastropfen mit der Glasmacherpfeife zu einer Kugel vorgeblasen. Die heiße Glaskugel wird auf der gegenüberliegenden Seite an einem Metallstab befestigt, und die Glasmacherpfeife abgesprent. Die Kugel hat nun ein Loch, dessen Ränder nach außen gestülpt werden. Zur weiteren Verarbeitung wurde die Kugel wieder auf Temperatur gebracht. Bei ca. 1000 °C war das Glas weich genug, um mittels Zentrifugalkraft in Tellerform geschleudert zu werden. Die Kugel öffnete sich um das Loch, an dem vorher die Pfeife befestigt war. Durch diese Technik wurden Glasplatten von ca. 1,20 m Durchmesser erzeugt. Anschließend wurde der äußere Rand zu Rechtecken geschnitten. Diese fanden Verwendung als z. B. Kirchenglas mit Bleieinfassungen. Das Mittelstück mit der Anschlussstelle des Schleuderstabs heißt Butze und wurde für Butzenscheiben von 10–15 cm Durchmesser verwendet.[151]

Das Walzglasverfahren wurde zum ersten Mal 1688 in Saint Gobain, der Keimzelle des heutigen gleichnamigen Weltkonzerns, dokumentiert. Geschmolzenes Glas wird auf den Walztisch gegossen, verteilt und schließlich gewalzt. Im Gegensatz zu den vorher genannten Verfahren wurde hier eine gleichmäßige Dicke erreicht. Auch waren erstmals Scheibengrößen von 40 × 60 Zoll möglich, was für die Produktion von Spiegeln genutzt wurde. Probleme bereitet jedoch die ungleichmäßige Oberfläche. Fensterglas dieses Herstellungsverfahrens ist oft blind und Spiegelglas nur durch aufwendiges kaltes Polieren zu erzielen.[151]

Im Jahr 1905 entwickelte der Amerikaner John H. Lubbers ein Verfahren zur Flachglasherstellung, wobei er den manuellen Prozess des Zylinderblasverfahrens

versuchte im industriellen Maßstab umzusetzen. Dabei wurden Zylinder

direkt aus der Schmelz gezogen, diese konnten einen Durchmesser von

80 cm erreichen und waren bis zu 12 m hoch. Der Zylinder wurde

anschließend aufgeschnitten und geplättet. Das Verfahren war jedoch sehr

umständlich, insbesondere das Umlegen der Zylinder in die Horizontale

bereitete Schwierigkeiten.[156]

Ein Patent zur verbesserten Flachglasproduktion sollte 1902 von Emile Fourcault folgen. Das nach ihm benannte Fourcault-Verfahren zur Ziehglasherstellung. Das Glas wird dabei kontinuierlich als Glastafel durch eine Düse aus der Schmelze senkrecht nach oben gezogen. Das Flachglas wurde somit ohne Umweg über einen Zylinder erzeugt. Nach dem Hochziehen durch einen senkrechten Kühlkanal auf ca. 8 m Höhe kann gekühlte Flachglas am oberen Ende zugeschnitten werden. Durch Variation der Ziehgeschwindigkeit konnte die Glasdicke eingestellt werden. Das Foucault-Verfahren kam ab 1913 zum Einsatz und bedeutete eine große Verbesserung.[157]

Ein ähnliches Verfahren ließ der Amerikaner Irving Wightman Colburn 1904 patentieren. Das Glasband wurde ebenfalls senkrecht aus der Schmelz gezogen, aber zur besseren Handhabung über eine Umlenkrolle in einen horizontalen Kühlkanal umgeleitet. Mit einer eigenen Fabrik wurde bis 1912 versucht, das Verfahren zu beherrschen, blieb aber letztlich erfolglos, so dass Insolvenz angemeldet wurde. Das Patent ging an die Toledo Glass Company. 1917 kam das nunmehr sogenannte Libbeys-Owens-Verfahren zur industriellen Anwendung. Die Vorteile gegenüber dem Fourcault-Verfahren lagen in der einfacheren Kühlung. Hingegen konnten bei jenem mehrere Ziehmaschinen an einer Glasschmelzwanne arbeiten. Da der Kühlofen beliebig lang sein konnte, erreichte dieses Verfahren etwa die doppelte Produktionsgeschwindigkeit. In der Folgezeit existierten beide Verfahren parallel. 1925 verbesserte die Plate Glass Company die Vorteile der Verfahren von Fourcault und Colburn; sie erzielte mit dem Pittsburg-Verfahren dadurch eine deutliche Steigerung der Produktionsgeschwindigkeit. [158][159]

Dem Deutschen Max Bicheroux gelang 1919 der entscheidende Schritt bei der Gussglasherstellung. Im Gegensatz zu den bisher genannten Verfahren wurde hier keine Glastafel aus der Schmelze gezogen, sondern die flüssige Glasmasse wurde dabei zwischen gekühlten Walzen zu einem Glasband geformt. Im noch erwärmten Zustand wurde das Glasband zu Tafeln geschnitten und in Öfen abgekühlt. Mit diesem Verfahren erreichte man Scheiben bis zu 4,5 m Breite fertigen. Ein ähnliches Verfahren wurde 1921 von Pilkington und dem Fahrzeughersteller Ford zur kontinuierlichen Herstellung von Automobilglas als Walzglas entwickelt. Dieses Verfahren lieferte allerdings geringere Breiten als das von Bicheroux. [160]

Die Firma Pilkington bewältigte in den 1960er Jahren als erste die technischen Probleme der Floatglasfertigung wobei die Glasschmelze auf ein Bad aus flüssigem Zinn gegossen wurde. Dieses Prinzip revolutionierte die Flachglasfertigung da es eine sehr hohe Produktivität aufwies und die Spiegelglasherstellung ohne weitere Nachbearbeitungsschritte ermöglichte. In den 1970er Jahren wurde diese Verfahren allgemeiner Standard und verdrängte die Übrigen nahezu vollkommen. Das Verfahren basiert auf einer Idee von Henry Bessemer welche William E. Heal wiederum bereits 1902 zum Patent angemeldet hat.[161]

Im frühen 19. Jahrhundert wurden neue mechanische Hilfsmittel zum

Blasen der Gläser benutzt. Es wurden Formen benutzt, die ein zu

erzeugendes Relief als Negativ aufwiesen. Durch den Blasdruck wird das

Glas an die Form gedrückt und das Werkstück erhält so seine Gestalt.

Allerdings ist die Lungenkraft des Glasmachers nicht ausreichend hoch

für tiefere Reliefs, so dass mechanische Hilfsmittel eingeführt wurden.

Durch den Einsatz von Luftpumpen wurde genügend Druck erzielt.[162]

Im frühen 19. Jahrhundert wurden neue mechanische Hilfsmittel zum

Blasen der Gläser benutzt. Es wurden Formen benutzt, die ein zu

erzeugendes Relief als Negativ aufwiesen. Durch den Blasdruck wird das

Glas an die Form gedrückt und das Werkstück erhält so seine Gestalt.

Allerdings ist die Lungenkraft des Glasmachers nicht ausreichend hoch

für tiefere Reliefs, so dass mechanische Hilfsmittel eingeführt wurden.

Durch den Einsatz von Luftpumpen wurde genügend Druck erzielt.[162]

Eine weitere Neuerung in der Mitte des 19. Jahrhunderts war die Einführung von Metallformen. Erstmals 1847 ersetzten die von Joseph Magoun entwickelten Formen die alten aus Holz, was deren Haltbarkeit beträchtlich erhöhte.

Die erste halbautomatische Flaschenblasmaschine wurde 1859 von den Briten Alexander Mein und Howard M. Ashley in Pittsburg entwickelt. Doch noch immer waren manuelle Arbeitsschritte vonnöten. [163]

Ein Meilenstein war die 1903 von Michael Joseph Owens eingeführte Owens-Maschine als erste vollautomatische Glasmaschine überhaupt. In einem in der Schmelze eingetauchten Speiser wird ein Vakuum erzeugt und so die benötigte schmelzflüssige Glasmenge exakt aufgenommen. Der Arm des Speisers schwenkt zurück und drückt den Tropfen in die Form. Mit Pressluft wird der Tropfen in die Metallform geblasen und das Werkstück erhält seine endgültige Gestalt. Diese Technik nennt man Saug-Blas-Verfahren. Mit dieser Technik war es möglich, die zu dieser Zeit enorme Menge von vier Flaschen pro Minute zu produzieren. [164]

Trotz dieser Errungenschaft blieben maschinell geblasene Flaschen noch viele Jahre schwerer als mundgeblasene. Um die Glasmacher zu übertreffen, mussten die Maschinen noch sehr viel genauer arbeiten. So ist auch zu erklären, dass die verschiedenen Produktionsverfahren noch lange parallel betrieben wurden.

Wesentliche Verbesserungen der Tropfenentnahme durch den Tropfenspeiser von Karl E. Pfeiffer im Jahre 1911 führten ebenfalls zu einer Steigerung der Produktivität. Die Portionierung der Glasmasse erfolgte nicht mehr durch abschöpfen oder saugen einer Menge Glas von der blanken Schmelzoberfläche, sondern indem ein Tropfen durch eine Öffnung am Ende des Feeders (Speiserkanals) tropft. Durch die genauer mögliche Dosierung der Glasmenge konnten gleichmäßigere Flaschen gefertigt werden.

1924 wird die IS-Maschine von den Namensgebern Ingle und Smith patentiert, die erste industrielle Anwendung folgt wenige Jahre später. Diese Maschine, die die Vorteile des Tropfen-Verfahrens erst richtig nutzt, arbeitet nach dem Blas-Blas-Verfahren. Ein Tropfen wird in eine Metallform geleitet und vorgeblasen. Der vorgeformte Tropfen wird in eine zweite Form geschwenkt, in der das Werkstück fertig geblasen wird.

Erste Anwendungen des neuen Verfahrens folgten wenige Jahre später. Die erste Maschine von 1927 hatte vier Stationen: Ein Feeder beschickte eine Maschine und diese konnte parallel vier Flaschen fertigen [165]. Das Prinzip des Blas-Blas-Verfahrens ist auch heute noch in der Massenfabrikation gültig.

Beim Danner-Verfahren fließt eine Glasschmelze als Band auf einen schräg nach unten geneigten, rotierenden keramischen Hohlzylinder - die sogenannte Dannerpfeife. Nach Zuführung von Druckluft über das Innere der Pfeife gelingt das Abziehen des sich bildenden Glasrohres in Richtung der Pfeifenachse. Die Ziehgeschwindigkeit des Rohrs sowie Höhe des Drucks der zugeführten Luft bestimmen hierbei die Rohrdimension.[166]

In Frankreich wurde 1929 von L. Sanches-Vello ein vertikales Ziehverfahren ausgearbeitet. Dabei handelt es sich um ein senkrechtes Rohrziehverfahren. Die Schmelze wird durch eine Düse im Boden der Schmelzwanne nach unten gezogen und kurz darauf in die Horizontale umgeleitet.[167][168]

Für die Produktion von Rohrglas existieren eine Reihe weiterer Verfahren, die aber alle nach sehr ähnlichen Prinzipien arbeiten.[127][169]

In der Spätzeit (ab der 3. Zwischenzeit bis zur Griechischen Epoche) bleibt das Hohlglashandwerk unterrepräsentiert. Gelegentlich sind Hohlgläser, weiterhin in Form von kleinen Salbgefäßen überliefert, diese sind meist unverziert. Dagegen sind Glaseinlagen in Schmuck oder Figuren nicht selten und werden wie zuvor, den Edelsteinen gleichrangig behandelt. In der hellenistischen Zeit gewinnt die Glasproduktion wieder an Bedeutung, auch in Ägypten. Zusammen mit neuen Herstellungstechniken eine völlig neue Formenwelt auf, ist aber nicht für Ägypten, sondern eher zeittypisch. Bereits im 5. Jahrhundert v. Chr. hatte sich Rhodos als wichtiges Zentrum der Glasherstellung etabliert. Neben Intarsien und Perlen finden wir nun vielfarbige Mosaikschalen und die Gefäße der „Canossa-Gruppe“.

Für die Wandung gab es besondere Veredelungstechniken. Beim sogenannten Eisglas, hergestellt durch Abschrecken in eiskaltem Wasser oder durch Rollen über kleine Splitter, wird auf der Oberfläche ein Effekt wie bei einem durch Eisblumen überzogenen Fensterglas erzielt. Beim Faden- oder Netzglas (it. latticinio / vetro a filigrano / reticella) - wurden Milchglas-Fäden in die klare Glasmasse eingeschmolzen und durch Drehen so verwoben, dass ein faden- bzw. netzartiges Muster entstand. Diese Technik war in Ansätzen schon in der Antike bekannt.

Als Glas à la façon de Venise fand der venezianische Stil trotz aller Versuche der Republik Venedig, ihre Kunst geheim zu halten, Zugang in die Länder nördlich der Alpen.

Die Formen mit Fuß, Baluster-Schaft und dünnwandiger Kuppa ähnelten dem farblosen venezianischen Glas, jedoch ohne Flügel und wiesen eine stärkere Wandung auf. In Potsdam, Schlesien, Böhmen, Kassel und anderen Gebieten experimentierte man mit den Rezepten von Glas, um eine Masse herzustellen, die den Schliff und Schnitt erlaubte. Die Themen des Schnittes waren vielseitig. Jagdszenen waren häufig, Landschaften, aber auch allegorische Figuren mit Beischriften, Blumen- und Blattornamente sowie zeitgenössische Persönlichkeiten und Schlachtenszenen.

Bereits im 17. Jahrhundert signierten Glasschneider vereinzelt ihre Werke und auch aus dem 18. Jahrhundert sind Glasschneider bekannt, etwa: Christian Gottfried Schneider und Friedrich Winter prägten den Glasschnitt Schlesiens wie Martin Winter und Gottfried Spiller denjenigen von Potsdam, Johann Christoph Kießling arbeitete für August den Starken, Franz Gondelach stand im Dienst des Landgrafen Carl von Hessen und David Wolff arbeitete in den Niederlanden.

Gelegentlich weisen die barocken Schnittgläser Vergoldungen an Fuß, Schaft oder am Lippenrand auf. Im 18. Jahrhundert waren auch die sogenannten Zwischengoldgläser beliebt. Für deren Herstellung wurden zwei Gläser verwendet, wobei eines passgenau in das Zweite, daher größere Glas, passte. Auf die Außenwand des inneren Glases wurde eine Goldfolie aufgelegt und mit einer Radiernadel Motive darin eingeritzt. Dann wurde es in das zweite Glas eingepasst und weiterverarbeitet.

Von der Porzellanmalerei her kommt die Technik der Schwarzlotmalerei, die in anderem Zusammenhang indes bereits im Mittelalter bekannt war. Johann Schaper und Ignaz Preissler prägten diese Kunst in Nürnberg und Schlesien, Böhmen und Sachsen.

Eine rurale Veredelungstechnik barocken Glases ist die Emailmalerei. Sie findet sich vor allem an Gebrauchsglas in ländlichen Gegenden (z. B. Bierhumpen der Schützenvereine und Schnapsflaschen). Passend zur Provenienz sind die Motive: Bauer mit Vieh und Ackergerät, Wirtshausszenen, Spielkarten, Sinnsprüche. In Böhmen entsteht die Emailmalerei auch auf opakem Milchglas, was diese Technik in die Nähe der Porzellanmalerei rückt.

In den 1830ern erreichte der Biedermeierstil seinen Höhepunkt. Um Produktion und Absatz auszuweiten, bereicherten die Glashütten nach 1840 ihr Angebot mit dem neuentwickelten Farbglas und verdrängten damit das farblose Glas mehr und mehr vom Markt. Besonders die nordböhmischen Glashütten gestalteten ihre Gläser in immer wirkungsvollerer Farbigkeit. Im Zuge dieser Entwicklung verlor jedoch der Glasschliff gegenüber der Buntheit der Dekore an Bedeutung, Form und Schliff wurden nicht zuletzt aus Kostengründen zunehmend einfacher.

Die Mannigfaltigkeit der aus Farbglas und überfangenem bzw. gebeiztem (siehe Rotbeize) Kristallglas mit Schnittdekor sowie aus Steinglas (Lithyalinglas und Hyalithglas, das mit Gold, Email- und Transparentfarben bemalt wurde) hergestellten Produkte erreichte schließlich ein bis dahin nicht gekanntes Ausmaß. Gängig waren zum Beispiel Trinkgläser und Karaffen aus buntem Glas, ganze Likör- und Dessertservice, Garnituren für Kommoden und Waschtische, Schreibzeuge und Parfümflakons, Schalen, Teller, Tafelaufsätze, und vor allem Vasen. Hinzu kamen die unzähligen Andenken- und Freundschaftsgläser, Dekorations- und Ehrenpokale, außerdem Exportartikel wie Wasserpfeifen und Sprenggefäße für Rosenwasser.

Glas nahm in der Entwicklung des Jugendstils eine zentrale Rolle ein. Der Grund dafür ist in den gestalterischen Möglichkeiten zu suchen, die dem angestrebten organischen Wesen der Formgebung entgegenkamen. Die Zusammenarbeit von Designern und Handwerkern brachte fantasievolles, in limitierten Auflagen von Hand hergestelltes Atelierglas hervor, das durch die Vielfalt der Farbeffekte besticht. Französische Glasmacher wie Emile Gallé und die Daum Frères schufen geschnittenes und geätztes Überfangglas in kräftigen Farben. Das böhmische Jugendstilglas hat seinen guten Ruf vor allem Max Ritter von Spaun, Besitzer der Firma Joh. Loetz Witwe in Klostermühle in Böhmen, zu verdanken. Von jenseits des Großen Teiches, aus New York, kamen das irisierende Glas und die berühmten, in Europa als beispielhaft angesehenen Kreationen von Louis Comfort Tiffany.

Der konstruktive Stil, der bestrebt war, alle Formen mit Hilfe einfachster Gebilde wie Quadrat, Rechteck, Kreis und Ellipse zu gestalten und starke Farbgegensätze zu verwenden, wurde am konsequentesten von der Wiener Schule verfolgt. Ihre führenden Repräsentanten waren Josef Hoffmann und Koloman Moser.

Mit den wachsenden wirtschaftlichen Schwierigkeiten in der Zeit des Ersten Weltkrieges nahm die Ära des Jugendstils ihr Ende. Sie währte nur knapp zwanzig Jahre, ihre Auswirkungen sind jedoch bis in unsere Zeit spürbar.

Fusing ist in seinen Grundlagen, nach bisherigem archäologischem Wissensstand, ein mindestens 2200 Jahre altes Glasverarbeitungsverfahren. In den letzten Jahrzehnten wurde es zu einer der vielseitigsten und technisch anspruchsvollsten Glasverarbeitungstechniken weiterentwickelt. Viele Glasereien und künstlerische Glasstudios können Glas nach der Fusing-Technik verarbeiten. Das Verfahren wird in großer Variationsbreite eingesetzt: Von Modeschmuck und der Dekoration von Gegenständen bis hin zu Kunstobjekten, großen künstlerisch gestalteten Fenstern und anderen Glaselementen in Architektur und Innenarchitektur.

Heute werden folgende Grundvarianten des Fusing unterschieden:

Der Glaskörper wird zunächst zu einer flachen Platte verschmolzen, die bei Bedarf in einem zweiten Arbeitsgang in einem Glasschmelzofen weiter geformt wird, z. B. wenn daraus eine Glasschüssel entstehen soll. Dazu werden Trägerformen oder Modelle verwendet, die oft aus Ton oder unglasierter Keramik bestehen. In konkave Modelle kann sich die erhitzte Glasplatte absenken und über konvexe Modelle kann sie sich aufbiegen. Die Form muss etwas größer als die Glasplatte sein, da Glas sich bei Erwärmung ausdehnt und beim Abkühlen zusammenzieht. Auf die entstandenen Objekte können nach dem Abkühlen Glasveredelungstechniken angewendet werden: Gravieren, Glasmalen, Schleifen, Sandstrahlen oder Ätzen.

Eine fortgeschrittene Anwendung des Verfahrens ist die Herstellung großer selbsttragender Glasscheiben oder Glasobjekte, die beispielsweise als Gegenwartskunst oder als Kirchenkunst künstlerisch kontrolliert gestaltet werden können. Dafür werden auch industriell hergestellte Glasbruchstücke (Fritten) und Glaspulver aus farblosen und farbigen Gläsern verwendet.

Die Herstellung derartiger „Fusing-Stücke“ setzt künstlerisches Talent und die Kenntnis der Verfahrenstricks voraus. So müssen die zusammengeschmolzenen Gläser den gleichen Ausdehnungskoeffizienten (AKW) haben und die Erhitzung und Abkühlung des Glases muss genau kontrolliert bestimmten Temperaturkurven folgen. Andernfalls können im Glas mechanische Spannungen entstehen, die es zerreißen oder zerspringen lassen. Große Fusing-Stücke können daher nur in einem Flachbett in digital gesteuerten Brennöfen hergestellt werden.

Besonders von fortgeschrittenen Glaskünstlern werden Glasöfen der Bauart „Glory Hole“ verwendet, weil sie es gestatten, kleinere Glasmassen direkt in verschiedenen angeschmolzenen oder nahezu flüssigen Zuständen künstlerisch zu bearbeiten. Glas wird dabei immer wieder für einen neuen Arbeitsgang durch das Loch in der Ofenwand gehalten und aufgeheizt, um es dann außerhalb des Ofens bearbeiten zu können.

Zur ebenso direkten Bearbeitung dienen Öfen mit ausziehbarem Flachbett. Das im Flachbett liegende Glas wird auf Bearbeitungstemperatur gebracht und dann für kurze Zeit aus dem Ofen hervorgezogen. Unter Beachtung der richtigen Verfahren und Vorsichtsmaßnahmen werden dann beispielsweise Chemikalien, Metallstaub oder farbige Glaspulver auf das angeschmolzene oder geschmolzene Glas gebracht. Besondere Kenntnisse setzt es voraus, mit Werkzeugen direkt gestalterisch in diese Glasmasse einzugreifen.

Eine weitere neue Variante ist die Pàte-de-Verre-Herstellung großformatiger Glasplastiken.

Wikiquote: Glas – Zitate

Wikiquote: Glas – Zitate

Commons: Glas – Sammlung von Bildern, Videos und Audiodateien

Commons: Glas – Sammlung von Bildern, Videos und Audiodateien

Wiktionary: Glas – Bedeutungserklärungen, Wortherkunft, Synonyme, Übersetzungen

Wiktionary: Glas – Bedeutungserklärungen, Wortherkunft, Synonyme, Übersetzungen

Glasfassade des UNIQA Towers in Wien

Definition

a) SiO2 als Kristall: Quarz-Kristall

b) SiO2 als Glas: Quarzglas

Trotz des nicht definierten Schmelzpunkts sind Gläser Festkörper. Allerdings werden sie in der Fachterminologie als „nichtergodisch“ bezeichnet. Das heißt, ihre Struktur befindet sich nicht im thermodynamischen Gleichgewicht. Viele Kunststoffe, wie zum Beispiel Plexiglas, fallen wegen ihres amorphen Aufbaus und eines Glasübergangs ebenfalls in die Kategorie Gläser, obwohl sie eine völlig andere chemische Zusammensetzung aufweisen als Silikatgläser. Sie werden daher oft als organisches Glas bezeichnet.

Der Unterschied zwischen Gläsern und anderen amorphen Feststoffen liegt darin, dass Gläser beim Erhitzen im Bereich der Glasübergangstemperatur in den flüssigen Zustand übergehen, während nicht glasartige amorphe Substanzen dabei kristallisieren[4].

Aus der Beobachtung der Eigenschaften der Gläser und ihrer Struktur wurden viele Versuche angestrengt, eine umfassende Definition für den Begriff Glas zu geben. Der anerkannte Glaswissenschaftler Horst Scholze führte eine Auswertung der gängigsten Definitionsversuche des Begriffs Glas durch. G. Tamman definierte 1933 den Glaszustand folgendermaßen: „Im Glaszustand befinden sich die festen, nicht kristallisierten Stoffe.“, während die ASTM 1945 als Definition „Glas ist ein anorganisches Schmelzprodukt, das im wesentlichen ohne Kristallisation erstarrt.“ vorschlug. F. Simon gab bereits 1930 eine Definition aus thermodynamischer Sicht: „Im physikochemischen Sinn ist Glas eine eingefrorene unterkühlte Flüssigkeit.“. Nach Scholze haben alle dieser Definitionen ihre Berechtigungen, jedoch auch ihre Schwächen. So ist die Definition nach Tamman zu allgemein und schließt Kieselgel, das ebenfalls ein nichtkristalliner Festkörper ist, nicht als Glas aus. Die Beschränkung der ASTM-Definition auf anorganische Substanzen wurde von Scholze als bedenklich bewertet, da mittlerweile einige organische Gläser bekannt sind.[5][6] Eine umfassende Definition wurde von der Kommission für Terminologie der UdSSR gegeben: „Als Gläser werden alle amorphen Körper bezeichnet, die man durch Unterkühlung einer Schmelze erhält, unabhängig von ihrer chemischen Zusammensetzung und dem Temperaturbereich ihrer Verfestigung und die infolge der allmählichen Zunahme der Viskosität die mechanischen Eigenschaften der fester Körper annehmen. Der Übergang aus dem flüssigen in den Glaszustand muß dabei reversibel sein.“ [7] Die Beschränkung der Gläser auf Festkörper, die aus einer Schmelzphase erhalten wurden, ist aus heutiger Sicht ebenfalls bedenklich, da auch der Sol-Gel-Prozess amorphe Festkörper bzw. Gläser hervorbringen kann.[8] Die Besonderheit des Glaszustandes der Materie geht soweit, dass einige Forscher, ihn als „vierten Aggregatzustand zwischen Festkörper und Flüssigkeit“ ansahen.[3]

Einteilung der Gläser

Natürliches Glas: ein Moldavit; die grüne Farbe rührt hauptsächlich vom Eisenoxid im erschmolzenen Sand.

- Nach Art der Genese

- Neben künstlichen finden sich auch natürliche Gläser: Obsidian und Bimsstein sind vulkanischen Ursprungs,[9] Impaktgläser und Tektite entstehen durch Meteoriteneinschlag,[10] Fulgurite bei Blitzeinschlag,[11] Trinitit durch Atombombenexplosion und der Friktionit Köfelsit durch Bergstürze.[12] Diese Gläser entstehen aus dem Schmelzen von Sanden. Durch Einwirkung einer Schockwelle kann ein Kristallgitter seine geregelte Struktur verlieren und sich so in einen amorphen Festkörper umwandeln. So entstandene Gläser werden als diaplektisch bezeichnet.[13] Hierzu zählt Maskelynit, das aus Feldspat entstanden ist.[14] Künstliche Gläser werden hauptsächlich durch Schmelzen von Rohstoffen in verschiedensten Schmelzaggregaten erzeugt. Ein weiterer Syntheseweg zur Herstellung von Gläsern ist der Sol-Gel-Prozess, mit dem dünne Schichten oder Aerogele erzeugt werden können.[15][5][8][16]

- Nach Art des „Chemismus“

- Der größte Teil der heute hergestellten Gläser sind Kalk-Natron-Gläser welche zur Gruppe Silikatischen Gläser gehören. Alle Gläser dieser Gruppe haben gemeinsam, dass ihr Netzwerk hauptsächlich aus Siliziumdioxid (SiO2) gebildet wird. Durch Zugabe weiterer Oxide wie beispielsweise Aluminiumoxid oder verschiedener Alkalioxide entstehen die Alumo- oder Alkali-Silikatgläser. Für die Einordnung entscheidend ist, welches Oxid mengenmäßig das zweithäufigste im silikatischen Grundglas ist. Ein Silikatglas ohne weitere Bestandteile - also reines SiO2 - wird als Kiesel- oder Quarzglas bezeichnet.[17] Aufgrund seiner hohen chemischen Beständigkeit und thermischen Belastbarkeit sowie des geringen Wärmeausdehnungskoeffizienten wird es oft in technischen Spezialanwendungen genutzt. Treten als Hauptnetzwerkbildner eines Glases Phosphorpentoxid oder Bortrioxid auf, spricht man von Phosphat- bzw. Boratgläsern, deren Eigenschaften ebenfalls durch Zugabe weiterer Oxide eingestellt werden können.[18][19] Alle zuvor genannten Gläser bestehen größtenteils aus Oxiden, weshalb man sie zusammenfassend als Oxidische Gläser bezeichnet. Ist das Anion eines Glases ein Halogenidion spricht man von Halogenidglas[20][21] oder von einem Chalkogenidglas, wenn es sich hauptsächlich um Schwefel, Selen oder Tellur als Anion im Glasnetzwerk handelt.[22][23] Diese Gläser zeichnen sich durch eine hohe Transparenz, weit über den sichtbaren Bereich des Lichtes hinaus, aus und werden deshalb in der Infrarotoptik eingesetzt. Neben diesen anorganisch-nichtmetallischen Gläsern existieren noch organische Gläser[24], beispielsweise amorphe Kunststoffe, welche mit den zuvor genannten als nichtmetallische Gläser zusammengefasst werden können und den metallischen Gläsern gegenüber stehen.[25] Die Grenzen zwischen den einzelnen Glastypen sind fließend und es gibt zahlreiche Untertypen. Ein Beispiel hierfür sind die Oxy-Nitridgläser in denen ein Teil der Sauerstoffionen durch Stickstoff ersetzt wurde um gezielte Eigenschaften zu erzeugen.[26] Dadurch ist dieses Glas als ein Hybrid zwischen oxidischen und nichtoxidischen Gläsern aufzufassen. Gläser, welche nur aus einem Bestandteil, also dem Netzwerkbilder, bestehen, werden als Einkomponentengläser bezeichnet. Das typische Beispiel hierfür ist das Quarzglas. Durch Zugabe weiterer Bestandteile erhält man die sogenannten Zweikomponentengläser wie das Alkaliboratglas oder die Dreikomponentengläser wie das Kalk-Natron-Glas. In der Regel enthalten Gläser mehr als nur drei Bestandteile, jedoch werden nur die Hauptbestandteile genannt, da sich die Gläser dieser Zusammensetzungen in ihren Eigenschaften und Einsatzgebieten weitestgehend ähneln.[27] Die hierarchische Beziehung der Gläser untereinander ist in der untenstehenden Abbildung dargestellt.[28][29][30]

Einteilung der Gläser nach ihrem Chemismus

- Nach der Grundform des Produkts und dem Produktionsverfahren

- Die Glasindustrie wird gewöhnlich in Hohlglas-, Flachglas- und Spezialglasherstellung gegliedert, auch wenn diese einfache Gliederung nicht alle Bereiche der Glasindustrie erfasst. Hohlglas bezeichnet in der Regel Behältnisse für Lebensmittel, wie beispielsweise Flaschen und Konservengläser. Diese Massenprodukte werden maschinell im Press-Blas- oder Blas-Blas-Prozess gefertigt. Glasbausteine und Trinkgläser werden nur durch einen Pressvorgang geformt. Höherwertige Produkte wie Weingläser, werden als sogenanntes Tableware bezeichnet und meist in einem aufwendigem mehrstufigem Prozess hergestellt. Im Gegensatz zu den Glasflaschen werden sie nicht mit Hilfe von IS-Maschinen, sondern sogenannten Rotationsblasmaschinen produziert. Für Glühlampen ist ein besonderes Verfahren notwendig, welches sich besonders durch die hohen Produktionsgeschwindigkeiten der Ribbonmaschine auszeichnet. Rohrglas kann nach verschiedenen Verfahren hergestellt werden, welche sich durch die unterschiedlichen Abmessungen des herzustellenden Halbzeugs unterscheiden. Flachglas wird je nach Produktionsverfahren Floatglas oder Walzglas genannt. Das Grundprodukt ist eine Glasscheibe. Endprodukte sind z. B. Automobilglas, Spiegel, Temperglas oder Verbundglas, welche auf verschiedenste Weise nachbearbeitet wurden. Anwendungen in Form von Fasern umfassen Lichtwellenleiter, Glaswolle und glasfaserverstärkten Kunststoff sowie Textilglas. Mundgeblasene Gläser existieren praktisch nur noch im Kunstgewerbe sowie bei kostspieligen Vasen und Weingläsern.[31][32][33]

- Nach ihren hergebrachten Handelsnamen

- Antikglas, Diatretglas, optische Gläser wie Kronglas und Flintglas (Bleiglas), Hyalithglas (opakes Glas, im 19. Jahrhundert benutzt für Tafel- und Pharmaglas), Kryolithglas (opakes, weißes Fluoridglas).[34]

- Nach ihren Markennamen als Gattungsbegriff

- Häufig hat sich der Markenname eines Glasherstellers als Sammelbegriff für verschiedene Produkte eines oder sogar mehrerer Glashersteller eingebürgert. Ceran wird sehr oft als Synonym für Glaskeramiken oder Kochfelder verwandt. Jenaer Glas steht umgangssprachlich oft für alle Varianten von hitzefestem Borosilikatglas. Im angelsächsischen Raum hat sich der Markenname Pyrex von Corning für diese Sorte von Gläsern eingebürgert.[35]

- Nach ihrer Verwendung

- Die wichtigsten optischen Gläser zur Herstellung von Linsen, Prismen, Spiegeln und anderen optischen Bauteilen für Mikroskope, Ferngläser, Objektive usw. sind Quarzglas, Kronglas, Flintglas und Borosilikatglas.[36][37] Als Substratmaterial für optische Elemente in der Astronomie und Raumfahrt kommt der glaskeramische Werkstoff Zerodur (Schott) zum Einsatz. Dieser weist einen äußerst geringen Ausdehnungskoeffizienten auf und eignet sich somit z. B. hervorragend als Spiegelträger für große astronomische Teleskope.[38] Ein weiteres Beispiel ist Geräteglas als Oberbegriff für alle Sorten von Gläsern im Bereich der technischen Laborgläser.[39] Ein ähnlicher Oberbegriff für verschiedene weiterverarbeitete Gläser ist Architektur- oder Bauglas.[40]

Eigenschaften

Struktur

Obwohl Glas zu den ältesten Werkstoffen der Menschheit gehört, besteht noch Unklarheit in vielen Fragen des atomaren Aufbaus und seiner Struktur. Die mittlerweile allgemein anerkannte Deutung der Struktur ist die Netzwerkhypothese, die 1932 von W. H. Zachariasen aufgestellt und B.E. Warren 1933 experimentell bekräftigt wurde. Diese besagt, dass im Glas grundsätzlich dieselben Bindungszustände oder Grundbausteine wie in einem Kristall vorliegen müssen. Im Falle silikatischen Glases also die SiO4-Tetraeder, welche aber im Gegensatz zu einem Quarzkristall ein regelloses Netzwerk bilden. Um die Glasbildung weiterer chemischer Verbindungen vorhersagen zu können stellte Zachariasen weitere Regeln in seiner Netzwerkhypothese auf. Unter anderem muss ein Kation in einer Verbindung relativ klein im Verhältnis zum Anion sein. Die sich bildenden Polyeder aus den Anionen und Kationen dürfen nur über deren Ecken verbunden sein. Beschränkt man die betrachteten Verbindungen auf Oxide so erfüllen unter anderen Phosphorpentoxid (P2O5), Siliziumdioxid (SiO2) und Bortrioxid (B2O3) diese Bedingungen zur Netzwerkbildung und werden daher als Netzwerkbildner bezeichnet.[41]Wie die zweidimensionalen Abbildungen des Quarzes und des Quarzglases zeigen, liegt der Unterschied in der Regelmäßigkeit des atomaren Aufbaus. Beim Quarz, welcher ein Kristall ist, liegt ein Gitteraufbau vor - beim Quarzglas hingegen ein regelloses Netzwerk von aneinandergereihten SiO4-Tetraedern. Zur besseren Anschaulichkeit ist die vierte Oxidbindung, welche aus der Zeichenebene hinaus ragen würde nicht dargestellt. Die Bindungswinkel und Abstände im Glas sind nicht regelmäßig und die Tetraeder sind ebenfalls verzerrt. Der Vergleich zeigt, dass Glas ausschließlich über eine Nahordnung in Form der Tetraeder verfügt, jedoch keine kristalline Fernordnung aufweist. Diese fehlende Fernordnung ist auch verantwortlich für die sehr schwierige Analyse der Glasstruktur. Insbesondere die Analyse in mittlerer Reichweite, also die Verbindungen mehrerer Grundformen (hier den Tetraedern), ist Gegenstand der aktuellen Forschung und wird zu den heutigen größten Problemen der Physik gezählt.[42] Das liegt zum einen daran, dass Gläser röntgenographischen Untersuchungen nur sehr schwer zugänglich sind und die strukturbildenden Prozesse teilweise bereits in der Schmelze beginnen, wobei die vorliegenden Temperaturen eine genaue Untersuchung zusätzlich erschweren.[43]

Das Material, das diese Grundstruktur des Glases bestimmt, nennt man Netzwerkbildner. Neben dem erwähnten Siliciumoxid können auch andere Stoffe Netzwerkbildner sein, wie Bortrioxid und auch nichtoxidische wie Arsensulfid. Einkomponentengläser sind eine jedoch sehr selten. Das trifft auch auf reines Quarzglas zu, das als einziges Einkomponentenglas wirtschaftliche Bedeutung hat. Die Ursache hierfür sind die enorm hohen Temperaturen (über 2000 °C) welche zu dessen Erzeugung notwendig sind.[44][45]

Weitere Stoffe binden sich anders in das Glasnetzwerk der Netzwerkbildner ein. Hier werden Netzwerkwandler und Stabilisatoren (oder auch Zwischenoxide) unterschieden.[41][46]

Netzwerkwandler werden in das vom Netzwerkbildner gebildete Gerüst eingebaut. Für gewöhnliches Gebrauchsglas – Kalk-Alkali-Glas (gebräuchlicher ist allerdings der engere Terminus Kalk-Natron-Glas) – sind dies Natrium- bzw. Kaliumoxid und Calciumoxid. Diese Netzwerkwandler reißen die Netzwerkstruktur auf. Dabei werden Bindungen des Brückensauerstoffs in den Siliciumoxid-Tetraedern aufgebrochen. Anstelle der Atombindung mit dem Silicium geht der Sauerstoff eine deutlich schwächere Ionenbindung mit einem Alkaliion ein.[41][46]

Zwischenoxide wie Aluminiumoxid können als Netzwerkbildner und -wandler fungieren, das heist sie können ein Glasnetzwerk verfestigen (stabilisieren) oder genau wie die Netzwerkwandler die Strukturen schwächen. Ihre jeweile Wirkung in einem Glas ist stets abhängig von einer Reihe von Faktoren. Allerdings sind Zwischenoxide allein nicht zur Glasbildung fähig. [41][46]

Übergang von der Schmelze zum festen Glas

Während bei kristallinen Materialien der Übergang von der Schmelze zum Kristall bei einer bestimmten Temperatur spontan erfolgt, geht dieser Vorgang bei Gläsern allmählich vonstatten. Hier spricht man daher nicht von einem Schmelzpunkt, sondern von einem Transformationsbereich.[47] Im Laufe der Abkühlung nimmt die Viskosität des Materials stark zu. Dies ist das äußere Zeichen für eine zunehmende innere Struktur. Da diese Struktur kein regelmäßiges Muster aufweist, nennt man den Zustand der Schmelze im Transformationsbereich, wie auch des erstarrten Glases, amorph. Am kühlen Ende des Transformationsbereichs liegt ein thermodynamischer Übergang, der für Glas charakteristisch ist und daher den Namen Glasübergang trägt. An ihm wandelt sich die Schmelze in den festen, glasartigen Zustand, den das Glas auch bei weiterer Abkühlung beibehält. Der Glasübergang zeichnet sich durch eine sprunghafte Änderung des Wärmeausdehnungskoeffizienten sowie eine Abnahme der spezifischen Wärme aus.[48][5]

aus.[48][5]Diese Abfolge von Transformationsbereich und Glasübergang ist charakteristisch für alle Gläser, auch solche, die wie Plexiglas aus Kohlenwasserstoffen bestehen. Der amorphe, viskose Zustand der Schmelze im Transformationsbereich wird für die Bearbeitung von Glas durch Glasbläserei ausgenutzt. Er erlaubt eine beliebige Verformung, ohne dass Oberflächenspannung und Gravitation das Werkstück sofort zerfließen lassen.[49][5]

Physikalische Eigenschaften

| Eigenschaft | Wert | Einheit |

|---|---|---|

| Dichte eines Kalk-Natron-Glas | 2500 | kg/m³ |

| Dichte eines Schwerflintglases (SF59)[50] | 6260 | kg/m³ |

| Wärmeleitfähigkeit Kalk-Natron-Glas | 0,80 | W/(K·m) |

| Wärmeleitfähigkeit Quarzglas[51] | 1,38 | W/(K·m) |

| Wärmeleitfähigkeit Zerodur | 1,46 | W/(K·m) |

| Elektrische Leitfähigkeit | bis ca. 600 °C Isolator | |

| Thermische Ausdehnung Kalk-Natron-Glas[52] | 9,0·10–6 | 1/K |

| Thermische Ausdehnung Borosilikatglas 3.3[52] | 3,3·10–6 | 1/K |

| Thermische Ausdehnung Quarzglas[52] | 0,57·10–6 | 1/K |

| Thermische Ausdehnung Zerodur | < 0,1·10–6 | 1/K |

| Zugfestigkeit | 30 | MPa |

| Druckfestigkeit | 900 | MPa |

| E-Modul | 70.000 | MPa |

| Wärmekapazität | 0,8 | kJ/(kg·K) |

| Transmission (Physik) | 0–100 | % |

| Brechungsindex (siehe Optisches Glas) | ca. 1,5 |

Gebrauchsglas hat eine Dichte von ca. 2500 kg/m³ (Kalk-Natron-Glas).[56] Die mechanischen Eigenschaften variieren sehr stark. Die Zerbrechlichkeit von Glas ist sprichwörtlich. Die Bruchfestigkeit wird stark von der Qualität der Oberfläche bestimmt.[57] Glas ist weitgehend resistent gegen Chemikalien. Eine Ausnahme ist Flusssäure; sie löst das Siliciumdioxid und wandelt es zu Hexafluorokieselsäure.[58]Durch Verwitterung, bspw. jahrzehntelange Lagerung im Erdreich, entstehen mikroskopisch feine Risse an der Glasoberfläche, die sogenannte Glaskrankheit. Klarglas erscheint dann für das menschliche Auge trüb.[59][60] Bei Raumtemperatur hat Kalk-Natron-Glas einen hohen elektrischen Widerstand, der allerdings mit steigender Temperatur stark abfällt. Quarzglas (glasartig erstarrtes reines Siliciumdioxid) ist auch noch bei deutlich höheren Temperaturen ein Isolator.[61] Neben den Silikatgläsern gibt es aber auch sog. metallische Gläser wie Fe80B20, die bereits bei Raumtemperatur höhere Leitfähigkeiten besitzen, weil sie sich ähnlich wie eingefrorene flüssige Metalle verhalten.[25]

Glasfärbung und Entfärbung

Gewöhnliches Floatglas ist wegen Fe2+-Verunreinigungen in dickeren Schichten grün

Ionenfärbung

Als färbende Substanzen in Gläsern werden Metalloxide, sehr häufig 3d-Elemente, eingesetzt. Die Entstehung der Farbwirkung beruht auf der Interaktion der äußeren Elektronen mit elektromagnetischen Wellen. Dabei kann es zur Absorption bestimmter Wellenlängen und zur Emission anderer Wellenlängen kommen. Werden Wellenlängen des sichtbaren Lichtes absorbiert, entsteht eine Farbwirkung, da das übriggebliebene Wellenlängenspektrum kein weißes Licht mehr ergibt. Man kann die Färbung also als eine selektive Transmission betrachten.[64] Die tatsächliche Färbung eines Glases ist von einer Vielzahl von Parametern abhängig. Neben der Konzentration der farbgebenden Ionen ist auch deren Koordination und die umgebende Glasstruktur von entscheidender Rolle. Beispielsweise erhält man mit Cobalt(II)-oxid in einem Silikatglas einen anderen Blauton als in einem Phosphatglas. [65][63] Um einen speziellen Farbton zu erhalten, können die verschiedenen farbgebenden Oxide miteinander kombiniert werden, jedoch müssen dabei eventuell auftretende Wechselwirkungen beachtet werden.[66]Anlauffärbung

Zu den Anlaufgläsern gehören die durch Chalkogenide gefärbten Gläser, die hauptsächlich in silikatischen Gläsern mit hohen Zink- und Kaliumoxidgehalten Anwendung finden. Am häufigsten werden hierfür Cadmiumsulfid oder Cadmiumselenid in geringen Prozentbereichen zugegeben, aber auch andere Metallchalkogenide sind denkbar.[67] Das Glas wird unter reduzierenden Bedingungen erschmolzen, wobei man zunächst farbloses Glas erhält. Erst eine anschließende Temperung bewirkt, dass die Gläser farbig werden - sie laufen an. Mit zunehmender Dauer wandert die UV-Kante des Glases immer mehr in den sichtbaren Bereich hinein. Durch eine gezielte Temperung können somit unterschiedliche Farbwirkungen erzielt werden. Ursache für dieses Verhalten sind mikroskopische (Cadmium-)Chalkogenidkristalle, die sich während des Temperns bilden und mit andauernder Temperzeit weiter wachsen.[68] Es handelt sich also um eine gesteuerte Entglasung. Untersuchungen zeigten, dass sich mit zunehmender Kristallisation des Chalkogenids die Verbotene Zone zwischen Valenz- und Leitungsband vergrößert, was die Ursache für die Verschiebung der UV-Kante in den sichtbaren Bereich ist.[62] Aufgrund ihrer scharfen Farbkante werden diese Gläser häufig als Filtergläser eingesetzt.[69]Kolloidale Färbung

Kolloidalgefärbte Gläser werden oft als auch (echte) Rubingläser bezeichnet. Bei diesen Gläsern werden Metallsalze der Schmelze zugegeben. Zunächst erhält man ebenfalls ein farbloses Glas. Durch eine anschließende Temperaturbehandlung werden Metalltröpfchen aus der Glasmatrix ausgeschieden und wachsen an. Die Farbwirkung der Kolloide beruht sowohl auf der Absorption des Lichtes durch die Teilchen als auch der Rayleigh-Streuung des Lichtes an ihnen. Je größer die erzeugten Kolloide werden, umso mehr nimmt ihre Extinktion zu. Gleichzeitig verschiebt sich die Wellenlänge ihrer maximalen Absorption zu langwelligerem Licht hin. Außerdem nimmt mit zunehmender Kolloidgröße der Effekt der Streuung zu, jedoch muss hierfür die Größe des Kollids sehr viel kleiner als die Wellenlänge des zu streuenden Lichtes sein.[70]Farbwirkung einzelner Bestandteile

Die nachfolgende Liste enthält lediglich einige der häufigeren zur Färbung genutzten Rohstoffe, unabhängig von deren Farbgebungsmechanismus.[71][72][73][63]- Eisenoxide: färben je nach Wertigkeit des Eisenions grün-blaugrün oder gelb und in Verbindung mit Braunstein gelb sowie braun-schwarz in Verbindung mit Schwefel und reduzierenden Schmelzbedingungen.

- Kupferoxide: Zweiwertiges Kupfer färbt blau; einwertiges färbt rot, daraus ergibt sich das Kupferrubinglas.

- Chrom(III)-oxid: wird in Verbindung mit Eisenoxid oder allein für die Grünfärbung verwendet.

- Uranoxid: ergibt eine sehr feine Gelb- oder Grünfärbung (Annagelbglas oder Annagrünglas) mit grüner Fluoreszenz unter Ultraviolettstrahlung. Solche Gläser wurden vor allem in der Zeit des Jugendstils hergestellt. In England und Amerika ist diese Glassorte auch als uranium glass oder vaseline glass bekannt. Aufgrund der Radioaktivität des Urans wird es heutzutage nicht mehr verwendet.

- Cobalt(II,III)-oxid: färbt intensiv blau und wird auch für die Entfärbung verwendet. Das Cobaltoxid wird dem Glas oft in Form von Cobaltaluminat (Thénards Blau) zugegeben.

- Nickeloxid: violett, rötlich; auch für die Graufärbung und zur Entfärbung.

- Mangan(IV)-oxid (Braunstein): als Glasmacherseife zur Entfernung des Grünstichs (durch Absorption der Komplementärfarben).

- Selenoxid: färbt rosa und rot. Die rosa Färbung wird als Rosalin bezeichnet, die rote als Selenrubin.

- Silber: ergibt feines Silbergelb.

- Indiumoxid: gelb bis bernsteinorange.

- Neodym: rosa bis purpur, lila.

- Praseodym: grün.

- Samarium: gelb.

- Europium: intensiv rosa.

- Gold: wird erst in Königswasser aufgelöst und färbt rubinrot, eine der teuersten Glasfärbungen (Goldpurpur).

Entfärbung von Gläsern

Die Entfärbung eines Glases ist dann notwendig, wenn durch Verunreinigungen der Rohstoffe größere Mengen an farbgebenden Bestandteilen im Glas vorhanden sind (ungewollter Farbeffekt), oder falls in der regulären Glasproduktion ein Erzeugnis anderer Farbe hergestellt werden soll. Die Entfärbung eines Glases kann sowohl chemisch, als auch physikalisch geschehen.[73] Unter der chemischen Entfärbung versteht man Änderungen an der Chemie des Glases, die zur Folge haben, dass die Färbung reduziert wird. Dies kann im einfachsten Fall durch eine Veränderung der Glaszusammensetzung gesehen. Sollten polyvalente Elemente in der Schmelze vorliegen, entscheidet neben deren Konzentration auch deren Oxidationszustand über die Farbwirkung. In diesem Fall kann ein veränderter Redoxzustand einer Glasschmelze die Farbwirkung des fertigen Produktes ebenfalls beeinflussen. Sofern eine Färbung des Glases durch Chalkogenide (Anlauffärbung) verursacht ist, kann man der Schmelze Oxidationsmittel zugeben. Diese bewirken eine Zersetzung der Chalkogenide in der Glasschmelze.[68] Eine weitere Möglichkeit, Fehlfarben in einem Glas zu kompensieren, stellt die sogenannte physikalische Entfärbung dar. Dazu werden kleinste Mengen farbgebender Bestandteile der Schmelze zugegeben. Grundsätzlich verwendet man dabei zur Beseitigung von Farbstichen die komplementäre Farbe. Dadurch entsteht der Effekt eines farblosen Glases. Mit steigender Intensität der ursprünglichen Fehlfärbung werden auch höhere Mengen an Entfärbungsmitteln notwendig, wodurch das Glas zwar farblos, aber zunehmend dunkler wirkt. Entfärbemittel werden Glasmacherseifen (auch Glasseifen) genannt.[73]Einstellung der Glaseigenschaften allgemein